Relokacja linii technologicznych obejmuje wiele czynności, w tym demontaż urządzeń, ich przetransportowanie i złożenie w nowej lokalizacji. Proces ten wymaga zarówno dogłębnego planowania, jak i wykorzystania specjalistycznego sprzętu. Jest to kluczowy element strategii utrzymania ciągłości produkcji oraz dostosowywania się do dynamicznie zmieniającego się środowiska rynkowego. W tym artykule poruszymy kwestie związane z tym, jaką rolę odgrywają logistyka i odpowiednie sprzęty w efektywnej relokacji maszyn w zakładach przemysłowych, a także jak przemieszczanie urządzeń wpływa na ekologię i ekonomię.

Relokacja linii technologicznych to zadanie, które wymaga szczególnej koordynacji i precyzji, zatem konieczne jest jego odpowiednie zaplanowanie. Firmy specjalizujące się w tego typu działaniach, koncentrują się na zapewnieniu, że każdy etap – od montażu, przez przemieszczanie i transfer, aż po dokładne rozładunki i pozycjonowanie maszyn – jest realizowany z najwyższą starannością. Ważnym elementem jest też instalacja urządzeń. Należy ją przeprowadzić zgodnie z technicznymi specyfikacjami i wymaganiami bezpieczeństwa. Przemieszczanie maszyn w obrębie zakładu lub do nowego miejsca wymaga nie tylko odpowiedniego sprzętu, ale również doświadczenia i umiejętności. W ten sposób zapewnia się ich bezpieczny i efektywny transfer. Dzięki logistyce i planowaniu wszystkie etapy relokacji linii technologicznych przebiegają płynnie, efektywnie i bez zakłóceń, a przenoszone maszyny nie zostaną uszkodzone. To sprawia, że zakład przemysłowy nie ma długich przestojów i nie musi martwić się dodatkowymi kosztami, co jest kluczowe dla utrzymania ciągłości produkcji.

W procesie relokacji maszyn przemysłowych kluczową rolę odgrywa sprzęt pomocniczy. Dźwigi małogabarytowe Ormig i wózki małogabarytowe Hyster są niezbędne do bezpiecznego oraz efektywnego przemieszczania ciężkich elementów. Ich zastosowanie minimalizuje ryzyko uszkodzeń przenoszonych urządzeń i pozostałego wyposażenia zakładu. Dźwigi małogabarytowe Ormig dzięki swojej precyzji są idealne do rozładunku maszyn oraz ich pozycjonowania w nowych lokalizacjach. Pozwalają na dokładne umieszczenie ciężkich elementów wyposażenia technologicznego w określonych miejscach, co ułatwia ich montaż i integrację z resztą linii produkcyjnej. Z kolei wózki małogabarytowe Hyster są nieocenione w procesie przemieszczania maszyn w obrębie zakładu produkcyjnego. Ich wytrzymała konstrukcja i zdolności do manewrowania w ograniczonych przestrzeniach umożliwiają efektywne i bezpieczne przenoszenie urządzeń na małe odległości. Użycie sprzętu do transferu maszyn skraca czas trwania relokacji i ogranicza przestoje produkcyjne.

W sytuacji, gdy przedsiębiorstwa decydują się na relokacje maszyn lub całych linii technologicznych, często napotykają konieczność usunięcia starych urządzeń. Wówczas niezbędne jest ich złomowanie, które jest istotnym elementem zarządzania zasobami. Odzyskiwanie surowców z wycofanych sprzętów, takich jak metale czy tworzywa sztuczne, przyczynia się do redukcji odpadów. Ponadto zmniejsza zapotrzebowanie na nowe, często kosztowne materiały. W ten sposób, proces złomowania maszyn staje się nie tylko działaniem proekologicznym, ale również przynosi korzyści finansowe. Firmy mogą sprzedać odzyskane surowce, co stanowi dodatkowe źródło przychodu, a także zmniejsza koszty inwestycji w nowe linie technologiczne. Pozbycie się nieefektywnego wyposażenia technologicznego wiąże się też z uzyskaniem wolnej przestrzeni w zakładzie, która może zostać wykorzystana do montażu maszyn nowszych i wydajniejszych.

Efektywna relokacja linii technologicznych wymaga nie tylko precyzyjnego planowania, ale także zastosowania odpowiednich sprzętów (wózków i dźwigów). Dzięki logistyce cały proces przebiega sprawnie, a to gwarantuje ciągłość produkcji i pozwala uniknąć niepotrzebnych kosztów. Nieodłącznym elementem relokacji maszyn jest też złomowanie. Likwidacja starych urządzeń wpływa pozytywnie na środowisko naturalne, a do tego zapewnia firmom korzyści ekonomiczne i umożliwia wprowadzenie nowoczesnego wyposażenia przemysłowego. Zatem efektywna relokacja linii technologicznych przyczynia się do długoterminowego sukcesu przedsiębiorstwa.

Obróbka wielkogabarytowa jest jednym z najbardziej wymagających procesów w przemyśle ciężkim. Do jej przeprowadzenia potrzebne są nie tylko specjalistyczne maszyny, ale także wyjątkowa precyzja we wszystkich etapach produkcji. Od montażu urządzeń po ich relokację, każdy krok musi być dobrze przemyślany i zorganizowany tak, aby zapewnić ciągłość i efektywność pracy. Dlaczego w obróbce wielkogabarytowej ważny jest precyzyjny montaż maszyn? Jaką rolę w tym procesie odgrywa logistyka? Jaki sprzęt pomocniczy jest przydatny podczas obróbki materiałów? Na te pytania odpowiemy w tym artykule.

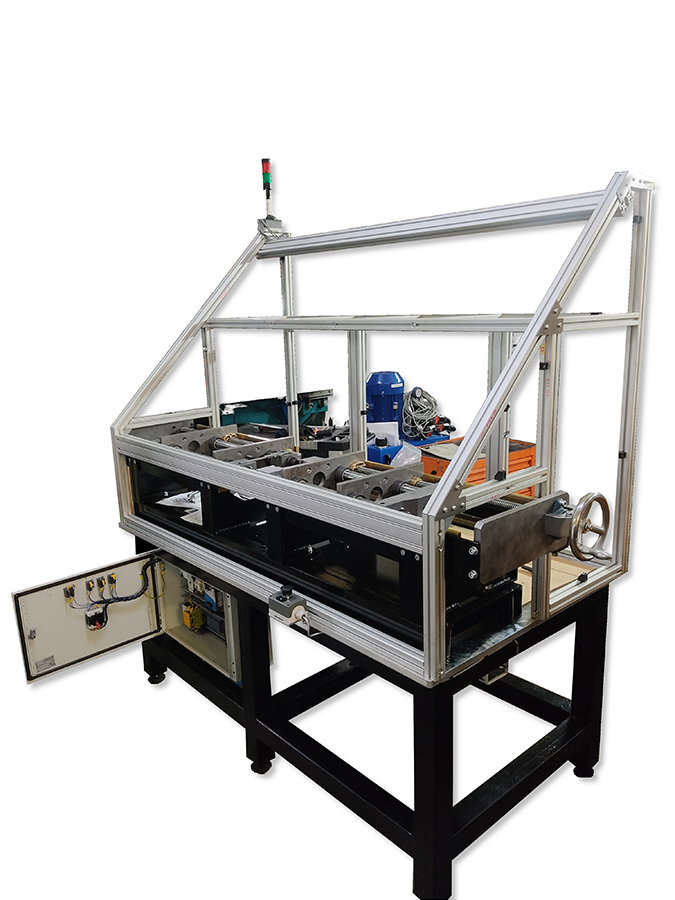

W procesie montażu maszyn przeznaczonych do obróbki wielkogabarytowej dokładność jest niezbędna do zapewnienia ich optymalnej wydajności i niezawodności. Precyzyjna instalacja sprzętów minimalizuje ryzyko ich uszkodzenia, a także doprowadzenia do awarii innych elementów wyposażenia zakładu znajdujących się w pobliżu. To bardzo istotne, ponieważ w nowoczesnych i zaawansowanych technologicznie urządzeniach nawet mała usterka może oznaczać długie przestoje w pracy i kosztowną naprawę. Precyzyjny montaż maszyn pozwala też osiągnąć dużą dokładność i powtarzalność podczas obróbki elementów.

Wiele firm montażowych wykorzystuje swoje wieloletnie doświadczenie, aby efektywnie instalować i pozycjonować urządzenia zdolne do obróbki największych materiałów. Proces ten obejmuje nie tylko sam montaż, ale również przemieszczanie i transfer maszyn w obrębie zakładów produkcyjnych. Dlatego każdy etap prac musi być dokładnie zaplanowany.

W procesie obróbki wielkogabarytowej logistyka odgrywa kluczową rolę – szczególnie w kontekście transferu i przemieszczania maszyn oraz materiałów poddawanych kształtowaniu. Dokładne zaplanowanie wszystkich etapów obróbka dużych komponentów umożliwia wyeliminowanie wszelkich błędów, które mogłyby doprowadzić do straty czasu oraz poniesienia dodatkowych kosztów. Logistyka w tym procesie zwiększa też poziom bezpieczeństwa i pozwala zminimalizować ryzyko uszkodzenia maszyn oraz obrabianych materiałów.

Firmy specjalizujące się w tej dziedzinie muszą łączyć wiedzę techniczną z doświadczeniem logistycznym, aby zapewnić, że każdy etap relokacji maszyn – od rozładunku pras i innych sprzętów, przez ich transfer, aż po montaż – jest przeprowadzany z najwyższą starannością. Tylko w ten sposób można zagwarantować bezpieczeństwo i efektywność procesów produkcyjnych, które są kluczowe dla sukcesu w przemyśle ciężkim.

Wszystkie operacje przeprowadzane w ramach obróbki wielkogabarytowej wymagają użycia specjalistycznego sprzętu, który zapewni bezpieczeństwo i efektywność procesu. Zastosowanie dźwigów małogabarytowych Ormig jest nieocenione w tych działaniach, ponieważ umożliwiają one precyzyjne manewrowanie ciężkimi elementami, co jest kluczowe podczas kształtowania komponentów o dużych gabarytach. Podczas obróbki materiałów wykorzystuje się również wózki małogabarytowe Hyster. Ich konstrukcja została zaprojektowana w taki sposób, że doskonale nadają się do transportowania ciężkich ładunków w obrębie zakładów produkcyjnych oraz na krótkie dystanse.

Korzystanie ze specjalistycznych sprzętów pomocniczych znacznie ogranicza ryzyko uszkodzeń zarówno przenoszonych ładunków, jak i infrastruktury zakładu. Ma to duże znaczenie w kontekście zachowania ciągłości procesów produkcyjnych. Używanie dźwigów małogabarytowych Ormig i wózków małogabarytowych Hyster skraca czas obróbki elementów o dużych rozmiarach, pozwala zwiększyć wydajność operacji i ma pozytywny wpływ na jakość otrzymanych wyrobów.

Obróbka wielkogabarytowa wymaga niezwykłej precyzji, zastosowania odpowiednich urządzeń i skrupulatnego planowania. Istotne znaczenie w tym procesie mają: dokładny montaż maszyn, logistyka oraz sprzęty pomocnicze. Dzięki wszystkim tym elementom możliwe jest efektywne i bezpieczne przeprowadzenie skomplikowanych czynności związanych z obróbką materiałów. Innowacje technologiczne pozwalają osiągnąć wyższą jakość wyrobów, zwiększyć wydajność i zapewnić ciągłość produkcji, co jest kluczowe dla sukcesu w dynamicznie rozwijającym się przemyśle ciężkim.

W obecnych czasach, kiedy zrównoważony rozwój i ochrona środowiska stają się kluczowymi wyzwaniami dla przemysłu, ekologiczne i ekonomiczne aspekty złomowania urządzeń, a także ich recykling nabierają szczególnego znaczenia. Proces ten, będący często koniecznością w kontekście relokacji maszyn, otwiera przed przedsiębiorstwami nowe możliwości optymalizacji kosztów oraz przyczynia się do ochrony środowiska. Z tego wpisu dowiesz się, jak złomowanie wyposażenia zakładów przemysłowych wpływa na ekologię, a także jakie korzyści ekonomiczne daje recykling.

Obecnie złomowanie maszyn nabiera nowego wymiaru. Proces ten polega nie tylko na pozbyciu się starych sprzętów, lecz również pozwala na przemyślane zarządzanie zasobami i ich odzysk. Firmy, dla których zgodność z prawami natury jest ważnym elementem w działalności, przyczyniają się do ochrony środowiska i budują pozytywny wizerunek w oczach Klientów. Ekologiczne podejście do złomowania wyeksploatowanych sprzętów zaczyna się już na etapie rozładunku pras, linii technologicznych oraz innych urządzeń. Przedsiębiorstwa, które specjalizują się w przenoszeniu maszyn przemysłowych, coraz częściej wykorzystują w tym celu wózki małogabarytowe Hyster oraz dźwigi małogabarytowe Ormig. Są one skonstruowane tak, że pozwalają zmniejszyć emisję spalin i ograniczyć hałas. Dzięki temu przyczyniają się do redukcji śladu węglowego, co jest niezwykle ważne w kontekście globalnych wysiłków na rzecz ochrony środowiska. Budowa wózków i dźwigów umożliwia manipulację ciężkimi elementami bez ryzyka ich uszkodzenia. Dzięki temu mogą one być przetworzone i ponownie wykorzystane. Efektem takiego działania jest ograniczenie zapotrzebowania na nowe surowce i zmniejszenie ilości odpadów.

W kontekście relokacji maszyn przemysłowych złomowanie urządzeń nie tylko ogranicza ich negatywny wpływ na środowisko, ale także przynosi znaczące korzyści ekonomiczne. Proces ten umożliwia odzyskanie metali i innych materiałów, które po ponownym przetworzeniu mogą być wykorzystane do produkcji nowych wyrobów. To z kolei pozwala na obniżenie kosztów zakupu surowców, co jest istotne w obliczu rosnących cen na rynkach światowych. Aby przenoszenie maszyn przemysłowych, ich złomowanie i recykling były korzystniejsze pod względem ekonomicznym, należy do tych procesów używać odpowiedniego sprzętu – np. dźwigów małogabarytowych Ormig i wózków małogabarytowych Hyster. Dzięki nim można efektywnie i bezpiecznie przeprowadzać rozładunki pras oraz innych ciężkich urządzeń, co ułatwia ich późniejsze likwidowanie. Dodatkowo recykling metali, takich jak stal i aluminium, jest mniej energochłonny niż ich produkcja od podstaw, co przekłada się na oszczędności energetyczne i finansowe dla przedsiębiorstw. Tym samym, proces relokacji maszyn, włączając w to ich demontaż i przerób, jest nie tylko proekologiczny, ale również korzystny ekonomicznie.

W kontekście relokacji maszyn złomowanie starych urządzeń to nie tylko zakończenie ich życia operacyjnego, ale również szansa na modernizację parku maszynowego. Montaż nowego wyposażenia produkcyjnego często wiąże się z koniecznością pozbycia się nieefektywnych sprzętów. Złomowanie uwalnia przestrzeń dla nowocześniejszych i wydajniejszych maszyn. Aktualizacja technologiczna jest kluczowa w utrzymaniu konkurencyjności na rynku. Dzięki kompleksowym usługom, które obejmują montaż, instalację i przenoszenie, a także złomowanie urządzeń, firmy mogą efektywnie zarządzać zasobami i zminimalizować przestoje produkcyjne. Relokacja i likwidowanie maszyn stanowią integralną część strategii rozwoju wielu przedsiębiorstw, umożliwiając im utrzymanie obecnych standardów technologicznych. Procesy te przyczyniają się też do rozwoju firm i poprawy ich innowacyjności.

W dynamicznie zmieniającym się krajobrazie przemysłowym relokacja urządzeń staje się coraz bardziej powszechnym zjawiskiem. Firmy specjalizujące się w montażu maszyn, w tym te działające na Śląsku, często stają przed wyzwaniem nie tylko instalacji i pozycjonowania nowych sprzętów, lecz również odpowiedzialnego eliminowania starych elementów wyposażenia zakładów. W tym kontekście złomowanie maszyn rolniczych i przemysłowych to nieodłączny etap relokacji urządzeń. W niniejszym artykule przyjrzymy się kwestiom związanym z przenoszeniem i kasowaniem elementów linii technologicznych jako dwoma końcami cyklu ich życia, a także wpływem tych procesów na środowisko naturalne.

Proces relokacji maszyn na Śląsku i w innych regionach przemysłowych, począwszy od rozładunku i przenoszenia urządzeń, aż po ich instalację i pozycjonowanie, jest złożony i wymaga dużej precyzji. Firmy oferujące usługi w tym zakresie wykorzystują do realizacji tych zadań dźwigi małogabarytowe Ormig oraz wózki małogabarytowe Hyster. Użycie tych sprzętów zapewnia bezpieczny i efektywny transfer maszyn. Te specjalistyczne urządzenia są niezbędne do manewrowania ciężkimi komponentami w niewielkich przestrzeniach, ponieważ dają gwarancję, że każdy element zostanie przetransportowany bez żadnych uszkodzeń i z zachowaniem najwyższych standardów bezpieczeństwa. W obliczu rosnących wymagań dotyczących efektywności i optymalizacji przestrzeni produkcyjnej relokacja maszyn nabiera szczególnego znaczenia. Proces ten nie ogranicza się jedynie do fizycznego przeniesienia urządzeń w inne miejsce. Obejmuje on też montaż nowoczesnych maszyn, a także demontaż i złomowanie starych sprzętów, które nie spełniają obecnych standardów technologicznych i ekologicznych. W ten sposób oba procesy (relokacja i złomowanie) stają się dwoma końcami cyklu życia urządzeń przemysłowych.

W przypadku, gdy maszyny osiągną kres swojej użyteczności, trzeba zadbać o ich bezpieczne usunięcie. Proces likwidacji nie jest jedynie kwestią pozbycia się niepotrzebnego sprzętu. To również odpowiedzialne zarządzanie zasobami. Złomowanie maszyn przemysłowych pozwala odzyskać cenne surowce, które nadają się do ponownego użytku. Mowa tu m.in. o stali, aluminium i miedzi. Powtórne ich przetworzenie w różnych sektorach przemysłu zmniejsza zapotrzebowanie na nowe materiały, tym samym redukowane są koszty ich wydobycia i zakupu, a środowisko zostaje odciążone. Staranne rozładunki maszyn do złomu, ich segregacja oraz recykling materiałów to działania, których celem jest minimalizacja negatywnego wpływu na naturę. Zatem wspieranie obiegu zamkniętego w gospodarce surowcowej daje korzyści ekologiczne i ekonomiczne. Aby proces złomowania dawał zadowalające rezultaty, trzeba mieć specjalistyczną wiedzę i doświadczenie w zakresie zarządzania odpadami. Konieczne jest też wykorzystywanie odpowiedniego sprzętu – np. dźwigów małogabarytowych Ormig i wózków małogabarytowych Hyster.

Firmy świadczące usługi relokacji urządzeń często oferują montaż maszyn w nowym miejscu. Ponadto zajmują się również demontażem i złomowaniem starych sprzętów. To nie tylko rozszerza zakres ich działalności, lecz także pokazuje zaangażowanie firm w cały cykl życia urządzeń przemysłowych. Takie podejście świadczy o profesjonalizmie, dostosowaniu oferty do potrzeb Klientów, a także dbałości o środowisko naturalne. Na Śląsku, gdzie przemysł nieustannie się rozwija, kompleksowe usługi w zakresie relokacji, montażu i demontażu oraz złomowaniu sprzętów odgrywają kluczową rolę.

W obliczu wyzwań współczesnego przemysłu relokacja i złomowanie maszyn stają się coraz bardziej istotnymi elementami zarządzania zasobami i optymalizacji procesów produkcyjnych. Firmy, poprzez oferowanie kompleksowych usług związanych z przenoszeniem maszyn, odgrywają kluczową rolę w promowaniu zrównoważonego rozwoju i efektywnego zarządzania zasobami. Tym samym przyczyniają się do tworzenia lepszej przyszłości przemysłowej.

Czwarta era przemysłu polega na wdrażaniu innowacyjnych rozwiązań, które kształtują przyszłość produkcji. Coboty stają się coraz przydatniejszym elementem podczas relokacji i instalacji maszyn. Stanowią doskonałą odpowiedź na potrzeby zwiększenia wydajności i precyzji podczas wszelkich procesów. Jak zatem wygląda wdrożenie cobotów do współpracy z tradycyjnymi rozwiązaniami instalacji i relokacji maszyn i urządzeń? W dzisiejszym artykule przyjrzymy się, w jaki sposób innowacje w dziedzinie robotyki mogą stać się kluczem do osiągnięcia przewagi nad konkurencją w branży relokacji oraz temu, jak mogą one wyznaczać nowe standardy pod względem efektywności i wydajności pracy.

Integracja cobotów w przemyśle przynosi szereg znaczących korzyści, które idą daleko poza prostą automatyzację. Zwiększenie wydajności i precyzji stanowi niewątpliwie jeden z głównych atutów; coboty wykonują zadania z niebywałą dokładnością, co minimalizuje ryzyko błędów i przyspiesza procesy takie jak przemieszczanie czy pozycjonowanie maszyn. Ich zdolność do łatwej adaptacji umożliwia szybkie reagowanie na zmieniające się wymagania zleceń. Bezpieczeństwo pracowników jest kolejnym kluczowym aspektem; dzięki zaawansowanym systemom sensorycznym coboty są w stanie unikać kolizji i współpracować z ludźmi w harmonijny sposób. W dłuższej perspektywie, choć inwestycja początkowa może być znacząca, optymalizacja kosztów przez zredukowanie błędów produkcyjnych i zwiększenie wydajności przynosi znaczące oszczędności. W końcu coboty nie zastępują ludzi, ale raczej działają jako wsparcie, przejmując monotonne lub niebezpieczne zadania, co pozwala pracownikom skoncentrować się na bardziej skomplikowanych czynnościach dotyczących montażu i rozładunku maszyn, dodając wartość do całego procesu produkcyjnego.

Podczas montażu i rozładunku maszyn, precyzja ma ogromne znaczenie. Wówczas coboty odgrywają nieocenioną rolę w tym procesie. Coboty mogą wykonywać operacje montażowe z niezrównaną dokładnością, gwarantując jednolitą jakość montażu przez cały czas ich działania. Operatorzy i roboty współpracujące mogą dzielić się zadaniami w sposób harmonijny, gdzie człowiek zajmuje się bardziej złożonymi, kreatywnymi aspektami, a cobot przejmuje powtarzalne czynności. W rezultacie cały proces montażu maszyn staje się szybszy, bardziej efektywny i pozbawiony ryzyka napotkania pomyłki.

Relokacja maszyn to kolejne wyzwanie, które nie stanowi kłopotu dla cobotów. Dzięki swojej mobilności i zdolności do nauki mogą one być programowane do przemieszczania maszyn w sposób zoptymalizowany, minimalizując ryzyko uszkodzeń i maksymalizując efektywność. Pozycjonowanie maszyn, zwłaszcza w skomplikowanych układach produkcyjnych, staje się łatwiejsze dzięki precyzyjnym systemom nawigacji cobotów. Roboty współpracujące charakteryzują się zdolnością do precyzyjnego przenoszenia maszyn przemysłowych, nawet w ograniczonych przestrzeniach, dzięki czemu relokacja odbywa się szybko i sprawnie. Zaawansowany system sensorowy sprawia, że coboty są w stanie wykrywać przeszkody i unikać kolizji, co minimalizuje ryzyko uszkodzeń maszyn podczas ich przemieszczania. To także znacząco zmniejsza ryzyko wypadków związanych z ruchem maszyn.

Oczywiście, integracja cobotów z maszynami przemysłowymi nie jest pozbawiona wyzwań. Wymaga to ciągłego szkolenia i adaptacji, aby zapewnić, że obie technologie pracują razem w harmonii. Jednak z biegiem czasu i postępem technologicznym coboty staną się jeszcze bardziej zaawansowane i dostosowane do potrzeb przemysłu. Bez wątpienia, jednym z kluczowych wyzwań jest integracja oprogramowania cobotów z istniejącymi systemami maszynowymi, aby osiągnąć maksymalną synchronizację i efektywność. Ponadto, kwestie bezpieczeństwa, zwłaszcza w przypadku pracy w bezpośrednim kontakcie z ludźmi – coboty wymagają stałej uwagi i aktualizacji protokołów. Istnieje też wyzwanie związane z kosztami inwestycyjnymi, mimo że istnieją spekulacje, że spadające ceny technologii robotycznej uczynią coboty bardziej dostępnymi dla szerokiej gamy przedsiębiorstw. Patrząc w przyszłość, można założyć, że rozwój sztucznej inteligencji uczyni coboty jeszcze bardziej autonomicznymi, zdolnymi do samoorganizacji i adaptacji w dynamicznie zmieniających się środowiskach produkcyjnych. Choć droga do pełnej integracji cobotów może być wyboista, technologia zapowiada się obiecująco.

Integracja cobotów z maszynami przemysłowymi otwiera nowe możliwości dla przemysłu, pozwalając na zwiększenie efektywności, precyzji i bezpieczeństwa procesów montażu, relokacji i pozycjonowania. Mimo wyzwań związanych z adaptacją i kompatybilnością oprogramowania, ciągłe postępy w technologii wskazują na rosnącą rolę cobotów w kontekście przemysłowym. Istotne kwestie bezpieczeństwa i ekonomiczne nieustannie dominują dyskusje, lecz rozwój w dziedzinie sztucznej inteligencji i uczenia maszynowego podkreśla potencjał tej technologii. W czasach, w których elastyczność i innowacyjność odgrywają kluczową rolę, coboty rysują się jako filar relokacji i instalacji maszyn. Z perspektywy czasu, mimo wszystkich trudności, coboty zdają się być nieodłącznym elementem przyszłościowej wizji przemysłu.

W obecnych czasach, w których przemysł działa na maksymalnych obrotach, poszukiwane są sposoby na zwiększenie efektywności przedsiębiorstw, redukcję strat materialnych i usprawnienie wszelkich procesów produkcyjnych. W świecie wielkich wytwórni każda minuta przestoju oznacza utracone pieniądze, dlatego szybki montaż, relokacja i instalacja maszyn staje się kluczem do osiągnięcia przewagi nad konkurencją. Jak więc sprawić, aby wszelkie procesy przebiegały płynnie i efektywnie przy minimalnych zakłóceniach? Rozwiązaniem tego problemu jest metoda Kaizen. Japońska filozofia polegająca na stałym samodoskonaleniu jest jednym z najskuteczniejszych narzędzi w zarządzaniu procesami produkcyjnymi. W tym artykule opowiemy, jak metoda Kaizen może wpłynąć na optymalizację przemieszczania i instalacji maszyn.

Słowo „kaizen” pochodzi z języka japońskiego i oznacza „ciągłe samodoskonalenie”. Proces koncentruje się głównie na nieustannym usprawnianiu działalności na wszystkich stanowiskach pracy, angażując pełen personel. Filozofia Kaizen opiera się na założeniu, że codzienne, małe zmiany mogą prowadzić do ogromnego progresu w przyszłości. Radykalne reformy mogą wprowadzić dużo zamieszania, dlatego metoda Kaizen opiera się na małych krokach ku sukcesowi. W kontekście montażu i rozładunków maszyn może to pomóc w weryfikacji niewielkich niesprawności, które mają znaczący wpływ na płynność pracy. Metoda Kaizen przynosi liczne korzyści w zachodzących procesach wydajnościowych, skracając czas transferu i instalacji maszyn oraz obniżając koszty operacyjne – oferując efektywniejszy poziom usług przedsiębiorstwa.

Praktyczne zastosowanie metody Kaizen w przenoszeniu maszyn przemysłowych przewiduje weryfikację całego procesu w celu identyfikacji potencjalnych punktów usprawnienia pracy. Niezbędna tutaj jest niebywała koordynacja. Metoda Kaizen pomaga w identyfikacji i eliminacji marnotrawstw w tych procesach. Może to być zbędne przemieszczanie się pracowników, przestoje logistyczne czy dobór nieodpowiedniego sprzętu. Dzięki japońskiej filozofii można zidentyfikować te obszary i wprowadzić niezbędne zmiany, aby procesy były bardziej płynne i efektywne. Często drobne modyfikacje, takie jak zmiana kolejności zadań, usprawnienie ergonomii stanowiska pracy czy wdrożenie nowych narzędzi, mogą znacząco przyspieszyć całą procedurę rozładunków i relokacji maszyn i urządzeń.

Współczesny przemysł korzysta z różnorodnych narzędzi, które wspierają optymalizację procesów. Wdrożenie filozofii Kaizen wymaga nie tylko zmiany mentalności, ale często też dostosowania narzędzi i sprzętu. W kontekście relokacji maszyn przemysłowych istnieje kilka kluczowych narzędzi, które zyskały na popularności dzięki swojej funkcjonalności i efektywności. Dźwigi małogabarytowe Ormig stały się nieocenione w obszarach o ograniczonej przestrzeni, umożliwiając łatwe i bezpieczne przenoszenie ciężkiego sprzętu. Te kompaktowe dźwigi są wysoce manewrowe i oferują precyzyjne pozycjonowanie, co czyni je idealnym rozwiązaniem dla firm dążących do ciągłego doskonalenia swoich procesów relokacyjnych. Podobnie, wózki małogabarytowe Hystera znalazły szerokie zastosowanie w przemyśle, gdzie skuteczne przenoszenie urządzeń i maszyn w ciasnych magazynach i halach produkcyjnych jest kluczowe. Ich kompaktowa konstrukcja, w połączeniu z wysoką wytrzymałością, czyni je niezastąpionym narzędziem w procesach relokacyjnych.

Metoda Kaizen to nie tylko filozofia, ale przede wszystkim praktyczne narzędzie do ciągłego doskonalenia. Wprowadzenie jej do procesów montażu i relokacji maszyn przemysłowych pozwala firmom na osiągnięcie wyższej efektywności, co przekłada się na większe zyski i lepszą konkurencyjność na rynku. W dobie rosnącej rywalizacji i wymagań rynkowych Kaizen staje się kluczem do sukcesu w przemyśle. Zastosowanie narzędzi, wspierających metodę Kaizen, umożliwia przedsiębiorstwom bardziej efektywną relokację maszyn i sprzętu, minimalizując przestoje i zwiększając produktywność. Dzięki ciągłemu poszukiwaniu lepszych rozwiązań i dostosowywaniu narzędzi do specyficznych potrzeb firmy mogą ciągle doskonalić swoje procesy.

Przemieszczanie maszyn to bardzo złożony, wieloetapowy proces, który bez względu na odległości wymaga skrupulatnego planowania. Kluczowym elementem całego procesu jest profesjonalny sprzęt, który pomaga w efektywnym i przede wszystkim bezpiecznym przenoszeniu drogich i zazwyczaj delikatnych urządzeń. W dzisiejszym wpisie przedstawimy różnorodne narzędzia i urządzenia, które wykorzystuje się w celu ułatwienia i usprawnienia transportu, podnoszenia, mocowania i zabezpieczania maszyn podczas całego procesu.

Podnośniki i to niezbędny sprzęt, którego największą zaletą jest możliwość podnoszenia ciężkich maszyn. Umożliwiają one transport na większe odległości, zarówno w obrębie zakładu produkcyjnego, jak i na zewnątrz. Bezpieczeństwo to także niezwykle ważny aspekt, jeśli chodzi o przemieszczanie drogiego sprzętu. Podnośniki i dźwigi wyposażone są w specjalne mechanizmy i zabezpieczenia, które chronią przed uszkodzeniami oraz minimalizują ryzyko przesunięcia lub upadku. Obsługą tego profesjonalnego sprzętu zajmują się wykwalifikowani specjaliści, dzięki którym możliwe jest precyzyjne ulokowanie maszyny w miejscu docelowym. Jest to w szczególności ważne w przypadku urządzeń o skomplikowanej geometrii lub odznaczających się wysoką wrażliwością na wstrząsy.

Sprzęt ten jest w szczególności przydatny w momencie, kiedy dochodzi do przemieszczania maszyn na płaskiej powierzchni np. wewnątrz przedsiębiorstwa. Wózki transportowe są wyposażone w specjalne koła, które umożliwiają płynne i łatwe manewrowanie na różnych powierzchniach, nawet w wąskich przestrzeniach. Natomiast palety wykonane z wytrzymałych materiałów, takich jak drewno lub metal zapewniają odpowiednią nośność i wytrzymałość. Umożliwiają one bezpieczne przemieszczanie maszyn na różnorodne odległości.

Poszczególne urządzenia mobilne służące do przemieszczania maszyn mogą być wyposażone w dodatkowe elementy mocujące takie jak pasy czy uchwyty, które zapewniają stabilność podczas relokacji. Stanowią one skuteczne zabezpieczenie podczas transportu niwelując ryzyko wystąpienia uszkodzeń czy przesunięć np. w wyniku gwałtownych ruchów pojazdu. Pasy i taśmy są projektowane w ten sposób, aby łatwo było dopasować je do różnych kształtów i rozmiarów poszczególnych elementów. Dzięki temu można wykorzystać je przy relokacji różnorodnych maszyn co pozwala na ich szerokie wykorzystanie. Wiele pasów i taśm mocujących posiada także specjalne mechanizmy blokujące, które umożliwiają mocne zapięcie, a także szybkie odblokowanie po zakończeniu transportu. W ten sposób wykorzystując te elementy można znacznie usprawnić rozładunki maszyn.

Podczas relokacji maszyn ważne jest zapewnienie ochrony przed uszkodzeniami. W transporcie często bowiem może dochodzić do przemieszczania np. przez nierówną nawierzchnię. Odpowiednie zabezpieczenie chroni także przed niekorzystnym wpływem wibracji. Popularnymi elementami zapewniającymi bezpieczeństwo w trakcie przewozu, oprócz pasów i taśm, są osłony i ochraniacze. Najczęściej stosowanymi przykładami są piankowe wkładki, gumowe krawędzie czy metalowe ramy. Elementy te pomagają chronić maszyny przed uderzeniami, wstrząsami i zadrapaniami. Są one bardzo skuteczne i jednocześnie przystępne finansowo.

Odpowiedni sprzęt jest kluczowy, jeśli chodzi o sprawną i bezpieczny transfer maszyn w nowe miejsce. Podnośniki, dźwigi, palety, wózki transportowe, pasy, taśmy, osłony i ochraniacze to tylko niektóre z dostępnych elementów, które usprawniają ten proces. Jeśli chodzi o ich wybór, to wszystko zależy od specyfiki danych maszyn, jakości pokonywanej nawierzchni, odległości miejsca docelowego. Warto jednak mieć na uwadze, że inwestycja w odpowiedni sprzęt jest kluczowa dla sukcesu i efektywności procesu relokacji.

Praca w przemyśle niesie za sobą ciągłe zmiany, aktualizacje i nowinki technologiczne. Często pojawia się potrzeba zweryfikowania planów i wdrożenia zmian. Przykładem może być konieczność przemieszczenia maszyn z jednego miejsca na drugie, co może być spowodowane modernizacją, pojawieniem się nowego sprzętu lub inną przyczyną. Tego typu sytuacje rozwiązuje jedna z maszyn używanych do ich przemieszczania, czyli dźwig małogabarytowy Ormig.

Przemieszczanie maszyn przemysłowych nie jest łatwym zadaniem. Ich rozmiary sprawiają, że przesunięcie ich choćby o kilka metrów jest dużym wyzwaniem. Właśnie dlatego dźwig Ormig jest tak użyteczny i często wykorzystywany. Chociaż nazwa “małogabarytowy” może sugerować inaczej, Ormig jest w stanie podnosić urządzenia znacznych rozmiarów. Niektóre modele cechują się udźwigiem nawet do stu ton. To wystarczy, aby był w stanie unieść i przemieścić większość sprzętów. Podczas transferu maszyn jest on niezastąpiony, a jego użycie gwarantuje sprawne wykonanie prac. Dźwig Ormig może być użyty zarówno do przeniesienia maszyny z jednego końca hali na drugi, jak i do przewiezienia jej na dużą odległość.

Dźwig małogabarytowy Ormig to dźwig samojezdny. Dzięki temu może swobodnie się poruszać, także z zawieszonym ładunkiem. Mimo stosunkowo małych rozmiarów dźwigi te potrafią podnosić ogromne ciężary. Czyni je to niezastąpionymi w czasie transferu maszyn. To właśnie dzięki nim możliwe jest sprawne i kompleksowe przenoszenie sprzętu i linii produkcyjnych. Pojazdy te wykorzystywane są zarówno wewnątrz hal produkcyjnych, jak i na zewnątrz, na przykład na placach. Dźwigi Ormig to wszechstronne urządzenia, które znacznie ułatwiają przenoszenie ciężkich elementów maszyn.

Dźwigi małogabarytowe Ormig umożliwiają kompleksowy i bezpieczny transfer sprzętu. W przypadku maszyn przemysłowych wiele zadań wymaga specjalistycznych urządzeń. Każdy błąd może mieć poważne konsekwencje, takie jak uszkodzenie maszyny lub przedłużenie czasu wstrzymania pracy zakładu. Przed rozpoczęciem przemieszczania maszyn, wszystko musi być dokładnie zaplanowane, relokowany sprzęt jest demontowany i dokładnie zabezpieczany. Przy odpowiedniej organizacji logistycznej całego przedsięwzięcia, możliwe jest, przeprowadzenie na linii produkcyjnej bez wstrzymywania prac. Jest wiele sposobów, żeby usprawnić transfer maszyn. Jeden z nich to uniwersalność i niezawodność Ormiga, a drugi to tkwi w skrupulatnym planowaniu i projektowaniu prac.

Podstawą działania dźwigów małogabarytowych Ormig, tak samo jak innych maszyn, jest odpowiednia konserwacja. O każdy sprzęt należy dbać, żeby był w stanie kontynuować działanie. Im więcej uwagi jest poświęcone technicznym kwestiom sprzętu, tym mniejsza szansa, że wystąpi jakiegoś rodzaju usterka. Przed każdym użyciem maszyny jest wymagane sprawdzenie jej stanu technicznego, a jeśli pojawi się jakakolwiek nieprawidłowość, prace należy przerwać. Dźwigi małogabarytowe Ormig to urządzenia, od których zależy powodzenie pracy, więc zawsze muszą być w idealnej kondycji.

Przemieszczanie maszyn to ogromne przedsięwzięcie, które kosztuje wiele czasu i energii. Nasza firma potrafi przeprowadzić skuteczny transfer maszyn, który odbędzie się jak najniższym kosztem i jak najszybciej. Mamy doświadczenie w ustalaniu optymalnego rozwiązania, które nie obciąży klientów finansowo. Nasze dźwigi małogabarytowe Ormig umożliwią przemieszczenie każdego sprzętu. Zgodnie z planem, maszyny zostaną przeniesione w docelowe miejsce, a następnie przygotowane do uruchomienia.

Znaczna większość maszyn przemysłowych i linii produkcyjnych jest wykonywana przez producentów na specjalne zamówienie. Wszystkie firmy z odmiennych branż posiadają inną charakterystykę pracy, przez co potrzebują różnorodnych rozwiązań. Właśnie z tego względu większość urządzeń jest opatentowana oraz produkowana z myślą o konkretnym przedsięwzięciu. Potrzeba indywidualnych rozwiązań oraz unikalnych innowacji zmusza firmy zajmujące się projektowaniem maszyn do wytwarzania coraz to nowszych pomysłów, aby montaż maszyn przyniósł upragniony sukces. Z tego powodu nie jest to takie proste, jak mogłoby się wydawać. Zatem na czym polega projektowanie maszyn przemysłowych?

Pierwszą rzeczą, od której zaczynają firmy zajmujące się projektowaniem oraz produkcją maszyn przemysłowych lub linii produkcyjnych jest szczegółowy wywiad, czego Klient dokładnie oczekuje od danych urządzeń i gdzie planowana jest instalacja maszyny. Ogromne znaczenie ma tutaj ich zastosowanie oraz to, jakie funkcje mają posiadać. Ważnym aspektem jest także fakt, w jakich warunkach maszyna będzie wykonywać pracę, gdyż jej wbudowana odporność na wilgoć musi być określona na samym początku projektu. Ważną wiedzą jest także sposobność obsługi urządzenia, a mianowicie ile osób powinno być wyznaczonych do sterowania. Na tym etapie odbędzie się tworzenie szkiców konstrukcyjnych na podstawie założeń Klienta. Co zatem jest następne?

Nowoczesna technologia i postęp ciągle brnący w przód w obecnych czasach umożliwia sprawdzenie wydajności maszyny jeszcze przed jej produkcją. Na rynku istnieje multum programów, które umożliwiają modelowanie komponentów w 3D, dzięki czemu powstaje symulacja działania. Pozwala to na wnikliwe testy, które aspekty działania urządzeń wymagają drobnych poprawek lub zmian. Zatem wizualizacja pozwala na sprawdzenie maszyny pod kątem wydajności i działania jeszcze na etapie surowego projektu.

Po zakończonej sukcesem wizualizacji i wprowadzeniu wszystkich niezbędnych poprawek, czy to wydajnościowych, czy też kosmetycznych, nadchodzi etap budowy urządzenia wedle projektu. Pierwszym kluczowym aspektem niezbędnym do produkcji maszyny jest zapewnienie niezbędnych komponentów, z których ma się składać urządzenie przemysłowe. Po zebraniu wszystkich materiałów inżynierowie przystępują do montażu struktury i podzespołów, a następnie instalacji układów elektrycznych oraz pneumatycznych lub innych, w zależności od charakterystyki urządzenia. Jeśli maszyna ma posiadać zautomatyzowany system sterujący, na tym etapie programiści tworzą i konfigurują oprogramowanie, które umożliwiać będzie pracę sprzętu. Właśnie w tym miejscu powstają liczne innowacje, takie jak dotykowy interfejs czy przyciskowy panel sterowania. Po instalacji wszystkich podzespołów oraz udogodnień ostatnim etapem jest wnikliwy test wydajności, oraz bezpieczeństwa urządzenia. Należy tutaj skrupulatnie sprawdzić działanie maszyny pod kątem prawidłowości zamontowanych komponentów i wgranych systemów, a następnie optymalizacja ich działania. Po ostatnim etapie sprzęt jest przekazywany Klientowi, na którym spoczywa ostatnia droga ku oddaniu urządzenia do użytku – pozycjonowanie maszyny w miejscu roboczym.

Projektowanie maszyn przemysłowych i linii produkcyjnych jest skomplikowanym procesem, który wymaga wielu testów, stosowania innowacyjnych rozwiązań. Wszystko po to, aby w pełni dostosować się do specyfiki pracy w specyficznych warunkach i zapewniać optymalną pracę, szybką produkcję oraz bezawaryjność na długi czas. Podczas projektowania należy wziąć pod uwagę również fakt, iż urządzenie może być kiedyś przenoszone – jest to tzw. relokacja maszyn. Z tego względu sprzęt w większości przypadków nie musi być tylko wydajny oraz funkcjonalny, ale także w razie potrzeby mobilny.

Montaż maszyn po relokacji nie należy do najłatwiejszych. Aby wszystko było wypozycjonowane prawidłowo, należy zastosować się do pewnych procedur, wcześniej dokładnie analizując plan działania. Cała linia produkcyjna musi być zoptymalizowana, aby montaż przynosił zamierzone efekty. W dzisiejszym artykule wymienimy kilka wskazówek, które będą przydatne podczas montażu maszyn, który ma miejsce zaraz po relokacji.

Przenoszenie maszyn przemysłowych to ogromne wyzwanie dla każdej, mniejszej czy większej firmy. Multum czasu, środków i pieniędzy, które pochłania przeprowadzka, mają być inwestycją w lepsze jutro przedsiębiorstwa. Profesjonalna firma relokacyjna zajmuje się najpierw demontażem, a następnie pakowaniem, transportem, rozładunkiem pras i finalnie montażem maszyn. Co w przypadku, gdyby jednak instalacja miała się nie udać? Po przeprowadzonym przenoszeniu maszyn przemysłowych i rozładunków pras nadchodzi etap montażu. Nie jest to jednak proste, najmniejszy błąd może sprawić, że coś pójdzie nie tak, wywołując np. awarię sprzętu, co grozi przestojem produkcji – czyli utratą cennych finansów. Najlepszym rozwiązaniem jest rzetelne przygotowanie się do całej procedury tak, aby cała linia produkcyjna współgrała ze sobą, tworząc jednolitą całość. Istnieje wiele wskazówek dotyczących prawidłowej instalacji maszyn. Przestrzeganie ich sprawia, że ryzyko niepowodzenia spada niemal do zera, a przedsiębiorstwo w optymalnym terminie będzie mogło cieszyć się wznowieniem linii produkcyjnej w nowym, lepszym miejscu.

Bez dwóch zdań pierwszym aspektem, na który należy zwrócić uwagę podczas wykonywania prawidłowej instalacji maszyn, jest wnikliwe przestudiowanie instrukcji od producenta urządzeń. Dokumentacja techniczna jest niezbędna, aby dokonać montażu. Warto również przed rozpoczęciem procedury opracować plan działania, który obejmować będzie kolejność działań, przypisanie zadań do konkretnych fachowców oraz listę potrzebnych narzędzi czy pojazdów. Aspektem koniecznym jest również pewność, że podczas prac montażowych zachowane są wszelkie przepisy bezpieczeństwa. Wszyscy pracownicy muszą być przeszkoleni, posiadać odpowiednią odzież ochronną i inne niezbędne środki. Ostatnią kwestią jest mądra organizacja miejsca pracy – musi być ono przestronne, prawidłowo oświetlone i odpowiednio zabezpieczone.

Podczas montażu maszyn, ważną kwestią jest podążanie według instrukcji producenta, gdyż to właśnie one krok po kroku pomagają w tej czynności. Po dokonaniu instalacji korpusu i innych elementów mechanicznych należy sprawdzić poprawność zainstalowanych części, stabilność ich mocowania i poziom zabezpieczenia. Podczas podłączania instalacji elektrycznych należy zachować wszelkie przepisy bezpieczeństwa, a samo zadanie powierzyć osobie uprawnionej. Następnie po zakończonym montażu maszyn trzeba przeprowadzić kalibrację sprzętów. Wszystkie parametry muszą być prawidłowo dostosowane. Kolejnym krokiem będzie test zainstalowanych urządzeń. Na tym etapie należy uruchomić maszyny, sprawdzić ich wszystkie funkcje, wykonać wnikliwe testy wydajnościowe oraz w razie potrzeby, wprowadzić wymagane poprawki.

Efektywny montaż maszyn to aspekt, który nie może zawieść podczas relokacji taśm produkcyjnych. Od prawidłowej instalacji zależy termin wznowienia procesów wytwórczych, co wiąże się z funduszami firmy, które i tak uszczupliły się poprzez przenosiny. Odpowiednio wykonana instalacja, poprzedzona błyskawicznym demontażem, zapakowaniem i transportem ma ogromne znaczenie dla wielu firm. Zwłaszcza gdy przeprowadzka nie odbywa się na terenie wewnątrz firmowym, a będzie ona do innego miasta lub może nawet innego kraju. Kilka dni, tygodni lub miesięcy przestoju w produkcji sprawiają, iż każda minuta jest na wagę złota – a żeby zaoszczędzić niezbędny czas i jak najszybciej wznowić pracę, niezbędny jest profesjonalny i sprawny montaż maszyn.