Wielkogabarytowe maszyny, które wykorzystuje się na linii produkcyjnej, nie są mobilne. Stoją w jednym miejscu i spełniają swoje zadanie. Zdarza się jednak sytuacja, w której potrzebny jest transfer maszyn. Może to być spowodowane zmianą miejsca pracy, rozbudową budynku, modernizacją sprzętu lub sprzedaniem maszyny. Potrzebny może być transport na terenie zakładu lub poza nim, nawet za granice kraju. W każdym z tych przypadków pojawia się zadanie: przemieścić olbrzymie, ciężkie urządzenie. Jest to duże przedsięwzięcie, ale przy odpowiednim rozplanowaniu działania oraz użyciu pewnego sprzętu nie jest to problem. Doskonały rozwiązaniem są wózki małogabarytowe Hyster.

Wózki małogabarytowe Hyster występują w wielu rodzajach, dzięki czemu można dopasować je do zaistniałych potrzeb. Dwie linie obejmują specjalistyczne wózki przeznaczone do pracy z paletami, a jedna składa się z dwóch typów potężnego, ciężkiego wózka do kontenerów. Pozostałe linie przedstawiają typowe wózki widłowe, różniące się od siebie napędem, udźwigiem i innymi specyfikacjami. Produkty Hyster można także podzielić na elektryczne i spalinowe. Wszystkie charakteryzują się wydajnością i stabilnością, a co najważniejsze – są tanie w eksploatacji. Producent zadbał, aby wózki spełniały wszystkie podstawowe potrzeby klientów i umożliwiały rozwiązywanie problemów, które mogą pojawić się przy pracy na magazynie. Wózki Hyster poruszają się sprawnie, są zwrotne, a ich mechanizm podnoszenia działa szybko.

Zadanie, jakim jest transfer maszyn, należy rozpocząć od dokładnego zaplanowania działań. Każde przeoczenie może skutkować wydłużeniem czasu i koniecznością wstrzymania pracy, a większe błędy mogą doprowadzić do uszkodzenia sprzętu lub narażenia zdrowia pracowników. Do najważniejszych obowiązków pracodawcy należy zapewnienie zatrudnionym bezpiecznych warunków pracy. To trudne zadanie, od którego zależą kolejne etapy pracy. Relokację maszyn warto zlecić firmie, która zajmuje się tym profesjonalnie. W ten sposób zmniejszy się szanse na niepowodzenie i zoptymalizuje czas oraz koszt działań.

Transfer maszyn wymaga podnoszenia ogromnych ciężarów. Jest to możliwe tylko dla niektórych urządzeń, dlatego ważne jest skorzystanie z usług firmy, która dysponuje flotą profesjonalnych, sprawdzonych pojazdów. Odpowiednio dobrany sprzęt to klucz do sukcesu. Przy relokacji maszyn używa się najczęściej dźwigów samojezdnych, które są w stanie podnieść nawet najcięższe machiny. Przydatne będą jednak także wózki małogabarytowe Hyster. Umożliwiają one przewożenie mniejszych maszyn lub części tych większych. Modele wózków mają różny udźwig, jednak największy z nich wynosi aż czterdzieści ton. Tak duża nośność umożliwia skuteczne przemieszczanie maszyn. Niezależnie czy jako główny sprzęt, czy jako pomoc dla dźwigu, wózki Hyster znacznie ułatwiają zadanie relokacji maszyn.

Wózki widłowe Hyster są uniwersalne i dostosowane do potrzeb różnych firm. Oferują wszechstronne produkty, dzięki czemu łatwo jest wybrać takie, które będą odpowiednie do danej pracy. Wózki są wysokiej jakości, wytrzymałe i efektywne. Mogą być zasilane LPG, Dieslem, elektrycznie lub akumulatorem litowo-jonowym. Ich udźwig zaczyna się na tysiącu sześciuset kilogramach, a sięga aż czterdziestu sześciu ton.

Przenoszenie maszyn ważących wiele ton i wartych setki tysięcy złotych to poważne i trudne przedsięwzięcie. Szczegółowe planowanie, dokładne zabezpieczenie maszyn i wykorzystanie najwyższej jakości sprzętu są niezwykle istotne. Warto zlecić to zadanie profesjonalistom, którzy mają doświadczenie w transportowaniu tak ciężkich maszyn. Jeśli zajdzie potrzeba transportowania części sprzętów, najlepiej będzie skorzystać z wózków małogabarytowych Hyster. Są sprawdzone w przenoszeniu różnego rodzaju sprzętu, praca nimi jest szybko i wydajna.

Pozycjonowanie to bardzo istotny etap, który powinien być wykonywany przy każdych relokacjach maszyn i urządzeń. Co więcej, aby zapewnić ich prawidłowe działanie, przedsiębiorcy powinni korzystać z usług profesjonalistów dokonujących precyzyjnego ustalania położenia regularnie. W ten sposób można zapewnić poprawne działanie maszyn. Dlaczego powinno być to dokonywane przez profesjonalistów? Ponieważ posiadają oni odpowiednie doświadczenie i wiedzę, dzięki którym cały proces będzie wykonany poprawnie – bez ryzyka uszkodzenia sprzętu. Dodatkowo dysponują oni specjalistycznymi urządzeniami, mającymi na celu wspomaganie podczas określania kluczowych parametrów, które muszą być spełnione, aby maszyna była prawidłowo wypozycjonowana. W dzisiejszym wpisie przedstawimy ich specyfikę i w jaki sposób dokonać ich pomiaru.

Odpowiednie pozycjonowanie maszyn jest niezbędne we wszelkich branżach, w których precyzja, powtarzalność i bezpieczeństwo są kluczowe dla efektywności i poprawności jej działania. Ma ono istotny wpływ na jakość wykonanych operacji, eliminację błędów i minimalizację czasu przestojów. Jest ono nieodzowne w przypadku przemysłu produkcyjnego, obróbki materiałów, robotyki i automatyzacji. Pozycjonowanie maszyn ma szerszy zakres, obejmujący również precyzyjne ustalanie położenia w odniesieniu do określonych parametrów lub elementów systemu. Zapewnia ono stabilność i dokładność oraz umożliwia równomierne rozłożenie sił roboczych.

Konieczne jest uwzględnienie wielu istotnych parametrów podczas pozycjonowania maszyn. Trzeba jednak zauważyć, że nie ma uniwersalnego rozwiązania dla każdej maszyny. Różnią się one bowiem specyfiką, budową etc. W praktyce dobór odpowiednich parametrów do uwzględnienia zależy od konkretnych, wymagań technicznych i rodzaju maszyny. Poniżej zostaną omówione niektóre z najważniejszych parametrów, na które należy zwrócić uwagę.

Jeśli chodzi o pozycjonowanie maszyn położenie absolutne jest niezwykle istotne. Określa ono dokładną lokalizację danego urządzenia pod względem punktu odniesienia, osi lub innych elementów systemu. Pomiar i kontrola położenia absolutnego są istotne dla precyzyjnego pozycjonowania i zapewnienia zgodności z wymaganiami projektowymi. W tym celu używa się m.in. enkoderów absolutnych, magnetycznych czujników hallotronowych lub laserowych. W niektórych przypadkach możliwe jest także użycie systemów pomiarowych z odniesieniem do punktu zerowego, systemów wizyjnych czy układów GPS lub systemów lokalizacji.

W odróżnieniu od wcześniej przedstawionego parametru, ten parametr odnosi się do położenia maszyny w stosunku do innego sprzętu, narzędzi lub elementów w systemie. W przypadku wielomaszynowych układów lub operacji zespołowych pozycjonowanie względne jest niezbędne do zapewnienia odpowiednich odległości, równoległości lub symetrii między poszczególnymi elementami. Jego pomiar dokonywany jest za pomocą czujników inkrementalnych np. enkoderów inkrementalnych. Generują one impulsy elektryczne w odpowiedzi na ruch maszyny, na których można określić przemieszczenie względne maszyny. Często wykorzystywane są także systemy oparte na laserze czy położeniu magnetycznym. W przypadku pozycjonowania manualnego,w celu określenia położenia względnego można wykorzystać narzędzia pomiarowe, takie jak suwmiarki, mikrometry czy poziomice.

Pozycjonowanie maszyny pod względem kąta umożliwia odpowiednią rotację lub nachylenie sprzętu wokół osi. Jest to szczególnie ważny pomiar w przypadku obrabiarek, takich jak frezarki czy tokarki. Dokładne pozycjonowanie to niezbędny proces dla precyzyjnego frezowania, toczenia czy wiercenia pod odpowiednim kątem. Aby dokonać jego pomiaru, stosuje się m.in. enkodery kątowe, czyli specjalne czujniki montowane bezpośrednio na maszynie lub osiach obrotowych. Stosowane są także wskaźniki będące fizycznymi urządzeniami, które umożliwiają bezpośredni odczyt kąta.

Pomiar przesunięcia określa przemieszczenie maszyny wzdłuż osi X, Y i Z lub innych osi ruchu. Kontrolowanie tego parametru jest szczególnie ważne dla osiągnięcia dokładności wymiarowej, unikania kolizji i wykonywania żądanych trajektorii ruchu. Pomiaru przesunięcia dokonuje się za pomocą czujników odległości laserowych, magnetostrykcyjnych, położenia ultradźwiękowego czy też przesunięcia indukcyjnego.

Relokacja maszyn z hali produkcyjnej często wiążę się z podejmowaniem wielu trudnych decyzji. Jednym z pytań, na które należy sobie odpowiedzieć to – zrobić to na własną rękę, czy jednak skorzystać z profesjonalnych firm? Odpowiedź brzmi, to zależy. Duże znaczenie mają tutaj możliwości logistyczne przedsiębiorstwa oraz przeznaczony budżet. W dzisiejszym artykule opowiemy sobie, w jakich przypadkach samemu można dokonać transferu maszyn.

Relokacje maszyn i urządzeń, czyli mówiąc potocznie zmiana ich lokalizacji, może być przeprowadzana różnie. Wyróżniamy tutaj przenosiny wewnątrz firmowe, z miasta do miasta oraz poza granicę kraju. Zmiany położenia w tym samym budynku przedsiębiorstwa, zazwyczaj mają za zadanie reorganizację linii produkcyjnych w celu zwiększania efektywności i lepszego zagospodarowania czasem. Taką drobną relokację maszyn często firmy są w stanie przeprowadzić na własną rękę, jednak nie zawsze. Gdy przenosiny tyczą się już innego miasta lub kraju, najlepszym możliwym rozwiązaniem jest powierzenie takiej operacji fachowcom.

W niektórych sytuacjach rzeczywiście niektóre przedsiębiorstwa nie koniecznie muszą korzystać z usług profesjonalnych firm oferujących transfer i pozycjonowanie maszyn. Dzieje się tak w przypadku, gdy firma posiada drobne, nieskomplikowane do przewiezienia oraz demontażu urządzenia. W przypadku, gdy sprzęt jest wielkogabarytowy i ciężki, warto skorzystać z pomocy profesjonalnego przedsiębiorstwa, które posiada niezbędne środki oraz pojazdy do przeprowadzenia szybkiej i sprawnej relokacji. To samo tyczy się odpowiedniej wiedzy oraz umiejętności – jeśli pracownicy posiadają doświadczenie techniczne, które umożliwi im zdemontowanie, zapakowanie, przetransportowanie i wypozycjonowanie maszyny, można przeprowadzić przemieszczanie i instalację maszyn na własną rękę. Samodzielna relokacja wiąże się jednak z pewnym ryzykiem – ludzie uczestniczący w operacji mogą ulec kontuzji w procesie przenosin, a same urządzenia zostać zniszczone lub uszkodzone. Nie posiadając odpowiednich środków ochrony, specjalistycznego sprzętu i zabezpieczeń, najlepszym możliwym rozwiązaniem będzie kontakt z profesjonalną firmą. Kolejnym aspektem, który należy wziąć pod uwagę, są czas i zasoby. Relokacje maszyn i urządzeń zazwyczaj są czasochłonne oraz angażują siłę roboczą, narzędzia oraz sprzęt. Jeśli firma nie dysponuje odpowiednią ilością powyższych aspektów, najlepszym rozwiązaniem będzie skorzystanie z profesjonalnych usług.

Skorzystanie z firmy oferującej relokację maszyn wiąże się z kosztami. W przypadku, w którym firma ma ograniczony budżet, a same przenosiny nie są zbyt wymagające, warto będzie spróbować wykonać przenoszenie maszyn przemysłowych na własną rękę. Dodatkowo niektóre urządzenia mogą wymagać specjalistycznego sprzętu lub wiedzy, przez co pomoc profesjonalistów może okazać się niezbędna. Kolejnym aspektem, który należy wziąć pod uwagę, jest ubezpieczenie drogich sprzętów. Podczas przemieszczania maszyn istnieje duże ryzyko uszkodzenia urządzeń lub mienia. Jeśli firma nie jest w stanie odpowiednio zabezpieczyć sprzętu lub nie posiada ubezpieczenia na wypadek awarii, lepszym rozwiązaniem będzie skorzystanie z usług profesjonalnej firmy, która posiada odpowiednie polisy.

Na rynku aktualnie widnieje wiele firm, które oferują profesjonalne przenoszenie maszyn przemysłowych. Biorąc pod uwagę wszystkie wyżej poruszone kwestie, należy skrupulatnie ocenić, czy samodzielna relokacja może się udać, czy też nie. Z jednej strony przeprowadzka na własną rękę może stanowić znaczną oszczędność kosztów, a z drugiej może nieść za sobą ogromne ryzyko oraz pochłonąć wiele czasu, w którym firma podczas przestoju traci finanse i zaczyna zalegać z terminami.

Usługa relokacja maszyn jest niemożliwa do określenia sztywnej wyceny. Zakłady pracy, hale produkcyjne czy inne przedsiębiorstwa są w posiadaniu różnorodnej ilości sprzętu i urządzeń o różnych gabarytach. Dodatkowo wyróżniamy kilka rodzajów transferu maszyn. Może być to relokacja wewnątrz firmowa np. podczas rozbudowy hali lub zmiany koncepcji rozmieszczenia urządzeń, przenosiny do firmy do zupełnie innego miasta lub za granicę, podczas przejścia przedsiębiorstwa na międzynarodowy model pracy. Istnieje kilka ważnych czynników, które składają się na wycenę relokacji maszyn, które omówimy w dzisiejszym artykule.

Przenoszenie maszyn przemysłowych przy użyciu jednolitego cennika nie miałoby żadnego sensu. Skutkowałoby to stratami dla jednej lub drugiej strony – firmy zajmującej się relokacją lub dla Klienta. Cała procedura przeprowadzki zaczyna się na demontażu, zabezpieczaniu maszyn, pakowaniu, transporcie i kończy na instalacji oraz próbnym uruchomieniu całej sieci produkcyjnej. Wszystko z zewnątrz wygląda na proste i nieskomplikowane, jednak relokacje poszczególnych przedsiębiorstw znacznie się różnią, gdyż potrzebują wykorzystania odmiennych pojazdów niezbędnych w przenosinach, ilości siły roboczej czy czasu poświęconego na montaż i transport. Wszystkie zakłady pracy mają czynniki, które różnią je od poprzednich. Jest to m.in. lokalizacja, zarówno położenia firmy do przeniesienia, jak i miejsce docelowe relokacji. Do tego dochodzi aspekt wyżej wspomniany – gabaryty oraz ilość specjalistycznych maszyn. Duże znaczenie ma tutaj także rodzaj działalności, czyli branża oraz rozkład samego budynku. Podczas gdy korytarze, lub wejścia są wąskie a poszczególne miejsca trudnodostępne, czas potrzebny na relokację może znacząco się wydłużyć, zwiększając przy tym koszta usługi. Jak już wiadomo, na wycenę wlicza się także transport. Chodzi tutaj nie tylko o odległość przeprowadzki firmy, ale o rodzaj i ilość wykorzystywanych ku temu pojazdów. Mogą tutaj wystarczyć zaledwie wózki widłowe – lecz niekoniecznie. Niektóre zlecenia wymagają użycia zaawansowanych suwnic mobilnych, czy ciężkich dźwigów przemysłowych, co oczywiście również wlicza się w końcowy rezultat cenowy. Właśnie z tego względu każdy kosztorys wykonywany jest indywidualnie.

Wielu przedsiębiorców tkwi w błędnym przekonaniu, myśląc, że usługa relokacji maszyn i urządzeń polega jedynie na przewiezieniu gabarytów z punktu A do punktu B. Jednak jest to nic bardziej błędnego. Cała procedura jest złożona, mając swój koniec dopiero w momencie, w którym linia produkcyjna jest w pełni gotowa do wznowienia działalności. W końcową wycenę wliczany jest pełen demontaż maszyn, wraz z pakowaniem poszczególnych komponentów i zabezpieczeniem przed uszkodzeniami. Załadunek na odpowiednie pojazdy, i transport urządzeń do miejsca docelowego, rozpakowanie maszyn wraz z montażem, podłączenie do wszelkich instalacji oraz testowe uruchomienie całej linii.

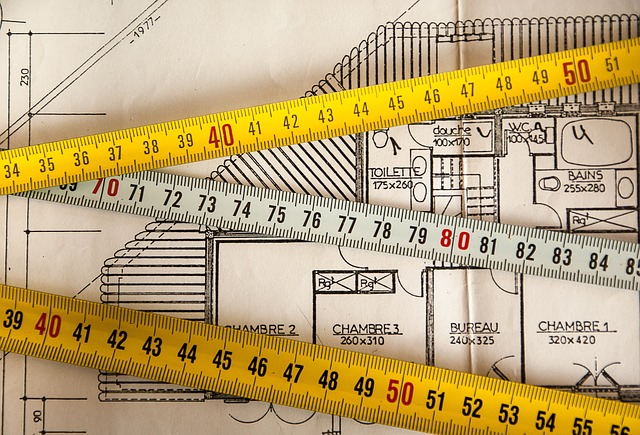

Niekiedy występują sytuacje, w których relokacja firmy musi odbyć się jak najszybciej. Takie przypadki mają miejsce, poprzez potrzebę szybkiego opuszczenia zakładu pracy czy chęć rozwinięcia działalności. Podając szczegółowe informacje poparte techniczną dokumentacją, przedsiębiorca może znacznie przyspieszyć oczekiwanie na wycenę relokację, a tym samym usprawnić cały proces. Pierwszą ważną rzeczą będą tutaj plany obiektów, zarówno aktualnego, w którym znajdują się urządzenia do relokacji maszyn, jak i docelowego, w którym odbędzie się montaż. Niezbędna okaże się również dokumentacja techniczna wszelkich urządzeń i linii produkcyjnych, zawierająca wszelkie instrukcje instalacyjne oraz parametry. Dobrym pomysłem jest także poinformowanie firmy zajmującej się relokacją maszyn i urządzeń o instalacjach, jakie będą wymagać podłączenia oraz o harmonogramie zakładu pracy, gdyż niekiedy przeprowadzki są uskuteczniane bez przerywania działalności przedsiębiorstwa.

Wycena relokacji maszyn jest procesem bardzo złożonym, który wymaga uwzględnienia bardzo wielu czynników zależnych. Jednak po sprawnej współpracy pomiędzy Klientem a firmą i wymianą dokumentów technicznych, cały kosztorys może zostać opracowany szybciej i dokładniej na podstawie konkretnych parametrów. Należy pamiętać, iż każdy zakład pracy jest zupełnie inny, dlatego wycena relokacji nigdy nie będzie taka sama.

Wiele osób uważa, że najcięższym zadaniem jest relokacja maszyn do nowego miejsca. Jest to jednak tylko część procedury, prowadzącej do w pełni ukończonego przenoszenia firmy. Jednak w wielu przypadkach, instalacja już przewiezionych urządzeń sprawia dużo większy kłopot niż ich transport.

Przygotowania i wstępne planowanie do postawienia maszyn w nowym miejscu, powinno rozpocząć się już przed ich wyjazdem z poprzedniego miejsca – co pozwoli zaoszczędzić czas. Na etapie demontażu i pakowania całego osprzętu trzeba zadbać o jego oznakowanie, aby ułatwić sobie montaż w miejscu docelowym. Sukcesywna instalacja maszyn na Śląsku wymaga również dokonania dokładnych oględzin nowego miejsca firmy, w którym staną maszyny. Koniecznie trzeba pamiętać o sprawdzeniu dostępności wszelkich instalacji gazowych, elektrycznych czy hydraulicznych. W razie braku przyłączy niezbędne będą przebudowy oraz modyfikacje, co skutkuje stratą czasu, środków lub przestojem w funkcjonowaniu całego zakładu. Kolejną ważną kwestią są pomiary. Należy skrupulatnie pomierzyć wszystkie urządzenia, aby się upewnić, że wszystkie się zmieszczą. Następnie trzeba przygotować wstępny projekt, który ma za zadanie zobrazować konkretne umieszczenie każdej maszyny. Bardzo ważne jest wcześniejsze zastanowienie się, jakie zasoby oraz personel będzie niezbędny przy montażu. Gdy już ładunek szczęśliwie zawita w nowym miejscu, wszystko powinno być dopięte na ostatni guzik. Jak wspomnieliśmy wyżej, każdy występujący na drodze problem, lub brak przygotowania na ewentualności może skutkować chwilową przerwą w działaniu przedsiębiorstwa – a co za tym idzie, trzeba liczyć się z ogromnymi stratami finansowymi. Dzięki dobremu zaplanowaniu przedsięwzięcia cała procedura przebiegnie sprawniej, przyjemniej oraz taniej.

Dobrze przeprowadzoną instalację osprzętu, warto rozłożyć na kilka niezbędnych etapów. Na pewno kluczowym elementem będzie ustawienie wszystkich maszyn tak, jak na wcześniej sporządzonym szczegółowym projekcie. Wymaga to zastosowania sprzętu przystosowanego do przenosin ogromnych, ważących po kilka lub kilkadziesiąt ton urządzeń produkcyjnych. Jeśli maszyny będą transportowane do aktualnie działającego oraz wyposażonego zakładu, zadanie zaczyna się przeradzać w spory problem. Kolejnym etapem będzie montaż wszystkich niezbędnych części oraz podłączenie ich do konkretnych instalacji. Jeśli poprzednie aspekty planu zostały przeprowadzone z należytą starannością oraz logiką, ten etap nie powinien przynieść niespodzianek oraz większych problemów. Kolejną rzeczą po instalacji urządzeń, jest kontrola okablowania. Jeśli wszystkie maszyny działają sprawnie i wszystko wygląda dobrze – wykonuje się wstępny rozruch maszyn w celu sprawdzenia, czy wszystko funkcjonuje poprawnie, np. czy obrót silników jest we właściwym kierunku. Jest to bez wątpienia jeden z najważniejszych etapów montażu maszyn na Śląsku. Dopiero teraz można podłączyć zasilanie i wznowić wyczekiwaną produkcję.

Zdecydowana większość firm nie posiada niezbędnych zasobów, aby na własną rękę przeprowadzić relokację oraz rozładunki pras. Dlatego zaleca się skorzystanie z usług zewnętrzne przedsiębiorstwa, specjalizującego się w przewozie oraz instalacji wielkogabarytowych maszyn. Warto zwrócić uwagę, czy dana firma oferuje usługi kompleksowe – czyli zaczynając od demontażu urządzeń, a kończąc, na ich poprawnej instalacji. Przed zatrudnieniem konkretnej firmy relokacyjnej, warto sprawdzić jej doświadczenie oraz sprzęt, gdyż odpowiednio wyszkolony personel wraz z niezbędnymi zasobami sprawnie i kompleksowo przeprowadzi całe przenosiny. Dzięki szybkiej instalacji cała produkcja będzie mogła wznowić pracę już na nowym miejscu bez większych kłopotów. Warto zawsze przemyśleć to wcześniej, tak aby firma nie musiała liczyć się z dodatkowymi kosztami wywołanymi przestojem.

Przemieszczanie maszyn produkcyjnych jest procesem niezwykle odpowiedzialnym, trudnym do wykonania i czasochłonnym. Czynność wymaga rzetelnego przygotowania się do każdego z etapów relokacji, jak i również odpowiedniego zabezpieczenia sprzętu. Odpowiednio przeprowadzone przenosiny zakończą się sukcesem i zagwarantują brak uszkodzeń maszyn produkcyjnych, które mogłyby powstać podczas ich transportu.

Jak już wspomnieliśmy wyżej, plan przeprowadzki bez odpowiedniego przygotowania i ściśle opracowanego planu, nie może się udać. Nie ma tutaj zbytniego znaczenia, czy będzie to relokacja w inną część kraju, czy poza jego granice. Jeśli plan będzie dobrze przemyślany, uda się zrealizować zadanie bez większych problemów i uszkodzeń maszyn, które kosztuję setki tysięcy lub czasami nawet miliony polskich złotych. Takie przedsięwzięcie wymaga nie tylko odpowiedniej wiedzy, lecz także odpowiedniego sprzętu do transportowania wielkogabarytowych urządzeń. Gdy nadejdzie taka konieczność, najlepiej jest zgłosić się do firmy działającej na danym obszarze. Dla przykładu – posiadając firmę w Katowicach, najlepiej będzie skorzystać z usług firmy, oferującej relokację maszyn na Śląsku.

Całą procedurę zaczyna się od przygotowania maszyn do relokacji. Główną kwestią jest dobre zabezpieczenie sprzętu. Najważniejsze są tu elementy ruchome, które mogłyby doprowadzić do uszkodzeń całej maszyny. Równie ważne jest ostrożne, prawidłowe podnoszenie ładunków oraz ich przenoszenie. W przypadku popełnienia błędu można dopuścić do niechcianej awarii, a w najgorszym z możliwych scenariuszy, narazić na tragiczny wypadek osoby postronne, przebywające nieopodal. Uwagę trzeba również zwrócić na posiadane maszyny, służące do relokacji. Urządzenia produkcyjne cechują się ogromnymi gabarytami oraz adekwatną do rozmiaru wagą, co bezpośrednio wpływa na poziom trudności wykonania przenosin. Bez odpowiednio przystosowanych urządzeń do transferu maszyn, nie można liczyć na sukces w tej kwestii. Najlepszym możliwym wyborem jest decyzja o skorzystaniu z pomocy firmy specjalizującej się w takowych relokacjach.

Zazwyczaj takie przeprowadzki dzieli się na dwa możliwe rodzaje. Może być to relokacja wewnętrzna, czyli potrzeba przeniesienia maszyn w inną część firmy lub zewnętrzna, czyli transport sprzętu w oddalone miejsce. W przypadku pierwszej opcji trzeba przywiązać ogromną wagę do zapewnienia bezpieczeństwa na terenie przedsiębiorstwa zarówno, jeśli chodzi o pracowników, jak i o drogocenny sprzęt. Należy zadbać również o nieuszkodzenie infrastruktury oraz o nieprzerwany tok pracy w zakładzie, gdyż może się to wiązać ze sporymi stratami dla firmy. Należy pamiętać, o wzięciu pod uwagę trzech bardzo ważnych aspektów. Ogromne znaczenie ma wielkość i waga przenoszonych sprzętów, jego cechy charakterystyczne oraz odległość, na którą trzeba go przetransportować. Dzięki temu można sobie pozwolić na dobór odpowiednich środków transportu, tak aby cały plan zakończył się stuprocentowym sukcesem. Podczas transferu maszyn powinno się również pamiętać o wszelkich, niezbędnych pozwoleniach. Pozwoli to dokonać relokacji w sprawny i bezpieczny sposób.

Relokację maszyn wykonuje się bardzo rzadko, dlatego warto odpowiednio się do tego przygotować. Aby nie narażać firmy na potężne straty, trzeba wszystko dokładnie i logicznie przemyśleć – zarówno pod względem technicznym, jak i logistycznym. Odpowiednie zabezpieczenie sprzętu nie dość, że uchroni urządzenia przed uszkodzeniem, to ochroni pracowników pracujących w przedsiębiorstwie, co jest najważniejsze.

Wraz z nieustanną tendencją wzrostową handlu elektronicznego oraz udogodnieniami dla klientów – takimi jak szybka dostawa czy skuteczny asystent zakupowy – liczba zarówno powstających magazynów, jak i produktów zwiększa się w stopniu wykładniczym. Z tego względu wiele przedsiębiorstw założonych na długo przed popularyzacją e-commerce stoi przed nowymi wyzwaniami. Jednym z nich jest przeprowadzenie transferu maszyn w taki sposób, aby móc zmaksymalizować dostępne miejsce bez inwestowania w dodatkową przestrzeń magazynową. Pomocnym rozwiązaniem może okazać się omnichannel fulfillment.

Mówiąc najogólniej, jest to zintegrowane doświadczenie zakupowe. Umożliwia ono konsumentom zaopatrzenie się w produkty poprzez najwygodniejszy dla nich kanał komunikacji, odpowiadający aktualnym trendom rynkowym. W skład takiej integracji wchodzi m.in. sklep internetowy, stacjonarny, kompatybilna aplikacja mobilna i marketplace (np. Allegro, Amazon). Możliwość komfortowych zakupów sprawia, że klienci mogą nabywać towary w dogodny dla nich sposób, co w efekcie może przełożyć się na lojalność wobec marki.

Aby zagwarantować klientom zintegrowane doświadczenie zakupowe, niezbędne mogą okazać się pewne zmiany w przedsiębiorstwie. Mowa tu m.in. o instalacji odpowiednich maszyn umożliwiających sprawniejsze procesowanie zamówień czy transfer aktualnych urządzeń. Wszystko po to, by klient mógł otrzymać swoje zamówienie w jak najkrótszym czasie.

W strategii omnichannel wyróżnia się trzy etapy wpływające na szybkość wysyłki produktu – od kompletacji, poprzez konsolidację, na pakowaniu towarów kończąc. Kompletowanie wyrobów do wysłania umożliwia sprawne kontrolowanie stanu magazynowego i dostosowywanie asortymentu w zależności od kanału dystrybucji.

Dla przykładu – w momencie, gdy zostanie zakupiony produkt za pośrednictwem marketplace, najbliższy magazyn otrzyma zlecenie do przygotowania zamówienia. Ewentualnego zwrotu mogą natomiast dokonać w sklepie stacjonarnym, którego zadaniem będzie odesłanie paczki do odpowiedniego centrum dystrybucyjnego. Ważne jest to, aby sam stan zapasów został zintegrowany i gotowy do kompletacji w taki sposób, by był on dostępny niezależnie od miejsca złożenia zamówienia.

Z tego względu ewentualna relokacja lub inteligentna instalacja nowych maszyn produkcyjnych może okazać się jednym z kluczowych czynników przyspieszających zarówno wysyłkę, jak i zwroty zamówień dzięki sprawnemu przetransportowaniu produktów wewnątrz magazynu do odpowiednich działów. W związku z tym warto podjąć się działań związanych z optymalizacją procesów produkcyjnych na tyle, ile pozwalają środki inwestycyjne. Jest to konieczne do tego, aby móc zwiększać przychody nie tracąc przy tym klientów przez zbyt długi okres dostaw.

Montaż odpowiednich maszyn przyczynia się do wydajnej strategii omnichannel, która ma pozytywny wpływ na doświadczenia zakupowe klientów, co w efekcie jest bezpośrednio skorelowane z poprawą konkurencyjności firmy. Takie działania skracają także czas dostaw, co ma pozytywny wpływ na ekosystem.

Wykorzystanie strategii omnichannel fulfillment w przedsiębiorstwie wiąże się z następującymi korzyściami:

Takie działania wiążą się jednak z pewnymi wyzwaniami, takimi jak trudność z ręczną obsługą zapasów magazynowych. Z tego względu przy instalacji wspomagających maszyn firmy inwestują również w ułatwiające zarządzanie programy, dzięki którym będą w stanie zautomatyzować część procesów. Aby podjąć się takich działań, niezbędny może okazać się transfer aktualnych maszyn w centrum dystrybucyjnym. Co również istotne, taka relokacja może zostać usprawniona poprzez grawerowanie laserowe.

Zmiany klimatu stanowią niebagatelny problem. Nieustanne poszukiwanie i wdrażanie optymalizacji procesów to kluczowe działania zarówno dla umacniania pozycji rynkowej firmy, jak i kształtowania się lojalności klientów. Jednymi z takich rozwiązań okaże się instalacja inteligentnych maszyn oraz utworzenie nowej roli pracownika przemysłowego, dzięki czemu możliwe będzie osiągnięcie przemysłu 5.0 w przedsiębiorstwie. Jednak to nie wszystko. Bardzo ważnym aspektem jest także zrównoważony łańcuch dostaw, który pozytywnie wpływa nie tylko na odbiór firmy przez konsumentów, lecz także na planetę. W dzisiejszy, artykule znajduje się garść niezbędnych wskazówek dotyczących działań na rzecz „zielonego magazynu”.

Zadaniem łańcucha dostaw (supply chain) jest ochrona środowiska poprzez ograniczenie ilości odpadów i emisji gazów cieplarnianych, ochronę zasobów naturalnych oraz poprawę efektywności energetycznej. Proces dostawy rozpoczyna się od momentu złożenia zamówienia przez klienta i kończy w momencie dostarczenia produktu lub/i usługi do niego. Można więc powiedzieć, że łańcuch ten obejmuje zarówno przedsiębiorstwa, jak i różnych dostawców.

Głównymi założeniami łańcucha dostaw – znanego również jako „zielony łańcuch dostaw” – jest sposób na ochronę planety i upewnienie się, że firmy działają w sposób etyczny. Instalacja inteligentnych maszyn nie tylko przyczyni się do usprawnienia procesów, lecz wspomoże firmę w zadaniach wymienionych poniżej. Oto strategie, które poprawią łańcuch dostaw w przedsiębiorstwie:

Pierwszym krokiem do wdrożenia zrównoważonego łańcucha dostaw jest zidentyfikowanie kluczowych obszarów, w których można wprowadzić ulepszenia. Może to być redukcja opakowań, poprawa wykorzystania surowców, systemów transportowych lub redukcja emisji dwutlenku węgla. Po zidentyfikowaniu tych obszarów należy zdecydować, jak najlepiej wdrożyć je do swojego modelu biznesowego (np. postawić na montaż specjalnych maszyn i zakup eko pojazdów). Następnie, po wprowadzeniu tych zmian, należy je regularnie monitorować, aby z czasem nadal działały skutecznie.

Do zalet zrównoważonego łańcucha dostaw należą:

1) Zmniejszenie kosztów: Zrównoważony łańcuch dostaw pomaga ograniczać ilość odpadów i lepiej wykorzystać materiały, co oznacza mniej wydanych pieniędzy na surowce i więcej zaoszczędzonych środków na materiałach jednorazowych.

2) Poprawa reputacji: Klienci chcą kupować produkty od firm, które dbają o środowisko i pracowników. Posiadanie zrównoważonego łańcucha dostaw to zatem łatwy sposób na zdobycie przewagi.

3) Większa lojalność wobec marki: Klienci wpierający środowisko są lojalniejsi wobec marek, w które wierzą. Budowanie tego rodzaju lojalności może być zatem niezwykle korzystne dla firmy w długofalowej, niepewnej sytuacji rynkowej.

Montaż i pozycjonowanie odpowiednich maszyn produkcyjnych przyczyni się do odpowiedniej optymalizacji procesów produkcyjnych. Dzięki temu zwiększy się wydajność przedsiębiorstwa przy jednoczesnym zaoszczędzeniu pieniędzy oraz poprawie reputacji firmy. Wystąpi również szansa na zmniejszenie rotacji pracowników ze względu na poczucie pracy dla organizacji reprezentujących dobre . Co również istotne, potencjalna instalacja nowych maszyn po relokacji wymaga od firmy recyklingu aktualnych urządzeń. Ponadto zrównoważoną logistykę można uzyskać za pomocą cyfryzacji. Odpowiednie oprogramowania pozwolą na zarządzanie magazynem w taki sposób, dzięki któremu wszystkie procesy będą mogły być analizowane w obrębie centrum logistycznego, co wspomoże identyfikację miejsc do kolejnej optymalizacji.

Optymalizacja procesów produkcyjnych w 2023 roku i w latach kolejnych stanowić będzie jedno z kluczowych zadań dla przedsiębiorców. Przyczyni się to do osiągnięcia lepszych rezultatów biznesowych – od oszczędności, podniesienia jakości produktów i usług, skrócenia czasu realizacji zamówienia i jego dostawy aż po ogólne zadowolenie klientów. Z tego względu instalacja intuicyjnych maszyn może okazać się zbawienna dla firmy. Dlatego w dzisiejszym artykule przedstawiona zostanie rola cobotów w przedsiębiorstwie, które z pewnością przyczynią się do osiągnięcia wyżej wymienionych korzyści.

Coboty to roboty współpracujące z ludźmi. W przemyśle stanowią już one integralną część przy sporej ilości procesów w niektórych polskich przedsiębiorstwach. Co również istotne, instalacja tych maszyn pozwala m.in. zmniejszyć koszty energii elektrycznej, ponieważ w porównaniu do konwencjonalnych robotów przemysłowych wymagają one mniejszej mocy. Coboty zostały stworzone do współpracy z człowiekiem, dlatego ich rozmiary są znacznie mniejsze, a ich waga o wiele lżejsza niż typowe roboty. Ponadto – dzięki możliwości ich zaprogramowania oraz pracy samodzielnej – urządzenia te mogą pracować w godzinach nocnych bez światła, oszczędzając tym samym prąd na oświetlenie magazynu w nocy.

Montaż tych maszyn w firmie niesie za sobą jeszcze więcej korzyści. W przeciwieństwie do klasycznych robotów, które mogą wykonywać tylko określone zadanie, coboty zostały zaprojektowane tak, by mogły one wykonywać wiele zadań. Możliwość ich zaprogramowania ma być intuicyjna i możliwa dla każdego, a nie tylko automatyka lub programistę. Roboty współpracujące posiadają także wiele końcówek, dzięki którym możliwa będzie praca zarówno przy ciężkich kartonach podczas paletowania, trudniejszych do chwycenia elementów stalowych, jak i miękkich przedmiotów o nieregularnych kształtach wymagających delikatności oraz precyzji. Instalacja tych maszyn pozwoli na zautomatyzowanie wielu procesów, pozwalając jednocześnie skupić się pracownikowi na nauce intuicyjnych oprogramowań, aby współpraca człowiek-maszyna przebiegała w płynny sposób.

Te zautomatyzowane, inteligentne ramiona robotyczne mogą wykonywać obecnie wiele produkcyjnych zadań. Poniżej znajduje się przykładowa lista, w jakiej coboty przyczynią się do automatyzacji procesów w przedsiębiorstwie:

Dzięki tej wszechstronności każda luka produkcyjna może zostać zastąpiona jedną maszyną, a nie kilkoma. Montaż maszyn okaże się świetnym rozwiązaniem nie tylko dla dużych firm, lecz również dla małych i średnich przedsiębiorstw. Zainwestowanie w klasycznego robota o ograniczonych funkcjach prawdopodobnie okazałoby się nie inwestycją, a niepotrzebnym wydatkiem. Dlatego wielofunkcyjność cobotów pozwoli mniejszym firmom na elastyczność bez obaw o przyszłe trendy.

Wiele osób może stwierdzić, że coboty i ogólnie maszyny mogą zastąpić ludzi w procesach produkcyjnych. Czy to prawda? I tak, i nie. Otóż pokolenie baby boomers – czyli osoby pochodzące z wyżu demograficznego urodzone na przełomie lat 40 i 60 – zaczynają odchodzić na emerytury, w efekcie zwalniając wiele miejsc pracy, które mogą zająć młodsze pokolenia. Instalacja nowych maszyn w tym przypadku może zastąpić tylko część stanowisk. Niezbędnym czynnikiem u człowieka musi być jego chęć rozwoju i podnoszenia kwalifikacji. Nowe role w przedsiębiorstwach – takie jak zadania montażowe, inżynieria, serwis czy zarządzanie – to tylko kilka sektorów, w których powstanie wiele nowych miejsc pracy dla człowieka.

Automatyka w przemyśle sprawia, że przedsiębiorca ma o jedną rzecz mniej do zmartwień. Dzięki instalacji inteligentnych maszyn, jakimi są coboty, w perspektywie długoterminowej firma może obniżyć koszty operacyjne, ponieważ ich współpraca z człowiekiem przebiega bardzo sprawnie. Są one przystępne cenowo, mogą wykonywać wiele zadań i są kompaktowe – oszczędzają więc nie tylko energię w przedsiębiorstwie, ale także cenny metraż. Coboty pozwalają przenieść biznes na wyższy poziom. Z tego względu relokacja starych maszyn może okazać się niezbędna do tego, aby na ich miejscu mogły pojawić się inteligentne roboty – coboty, które przyczynią się do optymalizacji wielu zadań oraz rozwoju przedsiębiorstwa. Wszystko po to, aby osiągnąć przemysł 5.0.

W pierwszej części omówione zostały główne założenia przemysłu 5.0. Różnice między tą a poprzednią wersją oraz korzyści płynące z zastosowania piątej generacji w przedsiębiorstwie. Dzisiaj przyszedł czas, aby zapoznać się z kolejnymi zagadnieniami nowoczesnego przedsiębiorstwa – czyli nową rolą pracownika przemysłowego. Inteligentna relokacja maszyn w połączeniu z nową narracją człowieka w przemyśle oraz zintegrowanymi systemami przyczyni się do synergicznej współpracy i płynnego przekazywania informacji w firmie na każdym szczeblu kariery. A więc jak wyglądać będzie nowa rola pracownika przemysłowego i w jaki sposób wpłynie ona na przedsiębiorstwo? Odpowiedź znajduje się w dzisiejszym artykule.

Narracja „nowego” pracownika w przemyśle 5.0 znacząco się zmienia. Kładzie ona nacisk na nowe spojrzenie, w którym liczy się zarówno rozwój firmy, jak i pracownika, a sam zatrudniony jest traktowany jako inwestycja, a nie jako koszt firmy. Przyciąganie i zatrzymywanie talentów wiąże się z obopólnymi korzyściami, a wszystko to w celu osiągnięcia biznesowych oraz prywatnych celów dla dwóch stron. Ponadto inteligentny montaż maszyn w przedsiębiorstwie w połączeniu z nowymi technologiami powinien być traktowany w sposób, gdzie to urządzenia mają służyć ludziom, a nie odwrotnie. Dzięki temu dojdzie do waloryzacji kapitału ludzkiego, a zrównoważony łańcuch dostaw zostanie wzmocniony dzięki nieustannemu rozwojowi pracowników.

Co również istotne, ważnym elementem dla przemysłu 5.0 jest nieustanne zdobywanie wiedzy oraz uprawnień u zatrudnionych. Dzięki temu środowisko pracy będzie miało możliwość stać się bardziej integracyjne. Oczywiście wiąże się to z zaangażowaniem w rozwój zarówno przedsiębiorcy, jak i pracowników. Instalacja nowoczesnych maszyn w tym przypadku nie zmusi ich do dostosowywania się do panującej sytuacji, a rozwinie różnorodne umiejętności. Taki rozwój kilku umiejętności w danym obszarze przyczyni się do wzmocnienia pozycji oraz zaangażowania zatrudnionego, co jednocześnie wpłynie na wysokość wynagrodzenia. Większy wpływ, a także większa odpowiedzialność człowieka w przemyśle w połączaniu z automatyzacją systemów wzmocni podejście humanocentryczne. Montaż odpowiednich maszyn w przemyśle 5.0 rozszerza możliwości pracownika bez ryzyka zastąpienia go. Człowiek staje w centrum procesów technologicznych, w których nadzoruje cały system w taki sposób, aby zmaksymalizować korzyści wynikające z procesów produkcji, realizowanych za pomocą urządzeń.

Europejskie przedsiębiorstwa cierpią na niedobór pracowników z odpowiednimi kwalifikacjami. Dlatego kroki, jakie należy podjąć w celu osiągnięcia zrównoważonego przedsiębiorstwa 5.0 wykraczają mocno poza instytucje edukacyjne, które nie są w stanie na ten moment pokryć tego zapotrzebowania. W związku z tym sama instalacja specjalistycznych maszyn to nie wszystko, czego potrzeba do długotrwałego rozwoju firmy.

Rynek pracy już teraz wymaga rozwoju poszczególnych umiejętności od zatrudnionych, dlatego przedsiębiorstwa, aby uniknąć aktualnego niedopasowania, będą musiały zmienić podejście z myślenia „koszt” na „inwestycja”. Dotyczy to zarówno montażu zautomatyzowanych maszyn, jak i ułatwienia osiągnięcia odpowiednich kwalifikacji bądź przekwalifikowania się obecnych pracowników. W odpowiedzi na pytanie, w którą stronę warto zwrócić swoją uwagę oraz pieniądze, przybliżamy kilka kluczowych obszarów.

Umiejętności twarde:

Umiejętności miękkie:

Rola automatyki w przemyśle nastawiona jest na maksymalne zminimalizowanie śladu węglowego, maksymalizowanie przyjaznego podejścia do środowiska oraz stwarzania pracownikom warunków do rozwoju przy jednoczesnym poczuciu ich własnej wartości. Co również istotne, przedsiębiorstwa poprzez nieustanny rozwój oraz śledzenie trendów w danym sektorze są w stanie zaoferować pracownikom najaktualniejszą wiedzę teoretyczną połączoną z praktyką. Tworzenie nowych ról dla pracowników przemysłu wiąże się z inteligentną relokacją maszyn oraz inwestycją w nowe, by maksymalnie wykorzystać potencjał urządzeń oraz ludzi nimi zarządzających. Nieustanne inwestowanie w podnoszenie kwalifikacji zatrudnionych oraz kooperacja z maszynami to z pewnością jedne z najpilniejszych zadań, na jakich przedsiębiorstwa powinny skupić się w pierwszej kolejności, aby osiągnąć w firmie przemysł najnowszej, piątej generacji.